信頼性

「ユーザーで得られたAFMデータの不安を払拭」

多くのAFMユーザが『正確なデータが取得できたのか?』との悩みや疑問を抱いています。

日立ハイテクでは『SLDヘッド』と『熱源抑制構造』の採用によって干渉縞ノイズとドリフトの影響を軽減し、『探針評価機能』や『SIS(Sampling intelligent Scan)モード』の活用によって信頼性を向上させました。

ハイパワーSLDヘッドによる低ノイズ化(ノイズ削減による信頼性向上)

AFM100 / AFM100 Plusは、光ヘッド部分にスーパールミネッセントダイオード(SLD)を採用し、レーザ干渉の影響を軽減することで、レーザ干渉起因のノイズの発生を抑制するとともにトータルでのノイズ低減と高感度化を実現しました。

- SLDの特長である低コヒーレンス性により、高出力でも干渉縞影響を低減

- 光出力の高出力化により検出器のショットノイズを抑え高感度化を実現

熱源抑制構造によるドリフト対策(熱ドリフト低減による信頼性向上)

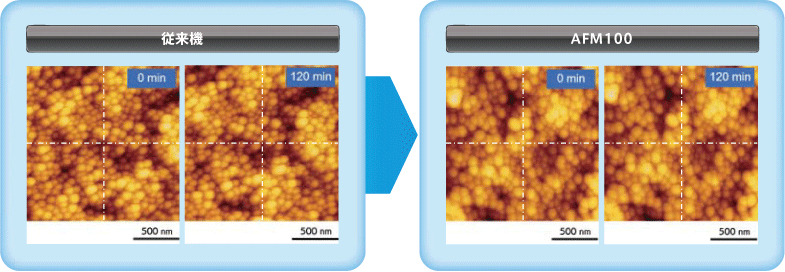

熱源抑制機構でユニット熱源を徹底して排除することで、従来と比べて30 %以下のドリフト量を実現しました。

ドリフト量 0.03 nm/sec以下

- 時間がかかる測定でも熱ドリフトの影響によっての取得画像がブレ・歪みが生じにくくなります。

- 同じ場所の連続測定(タイムラプス測定)時の画像のブレ・歪みを防ぎやすくなります。

※ドリフト量は、測定環境により変わります。

上記データはAFM100 Plusの構成において、弊社工場の環境で測定した値です。

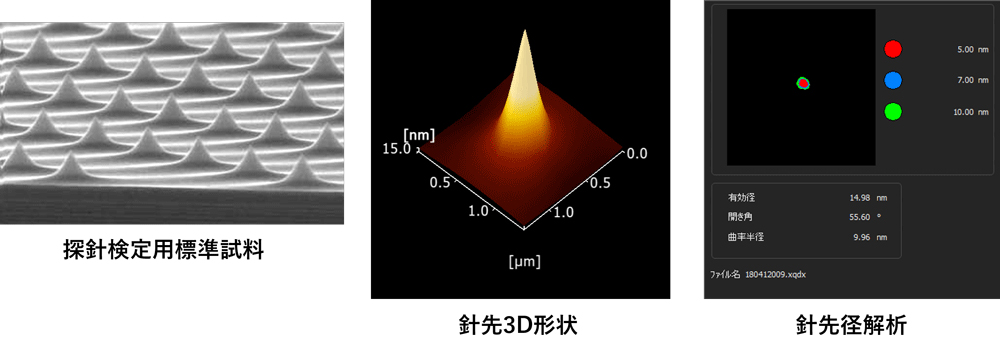

探針評価機能によるカンチレバーの探針径管理(先端径管理で信頼性向上)

AFMでは、使用するカンチレバーの探針径によって測定結果が大きく異なります。

そして、従来は粗さ測定の数値に結果に疑問が生じた際、カンチレバーの探針径の数値把握ができなかったため数値の違和感が、実際の試料表面の変質によるものなのか、探針の摩耗起因なのか測定パラメータ設定起因なのかという検証作業が困難でした。

探針評価機能は、ナノスケールの品質管理に欠かせない検証ファクターのひとつであるカンチレバーの探針径の数値化を実現することで、従来困難であった測定条件の管理把握の実現によるデータの信頼性向上に貢献します。

- カンチレバー探針径の管理によりデータ信頼性が向上します。

- カンチレバー交換のタイミングが判りやすくなります。

先端径の計測方法

Si製の探針検定用標準試料は形状が剣山状に多数並んでおり、探針評価に使用します。

※ 探針検定用標準試料はオプションです。

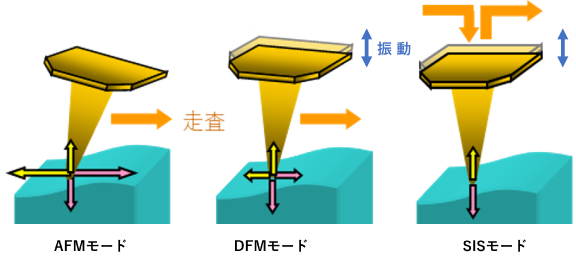

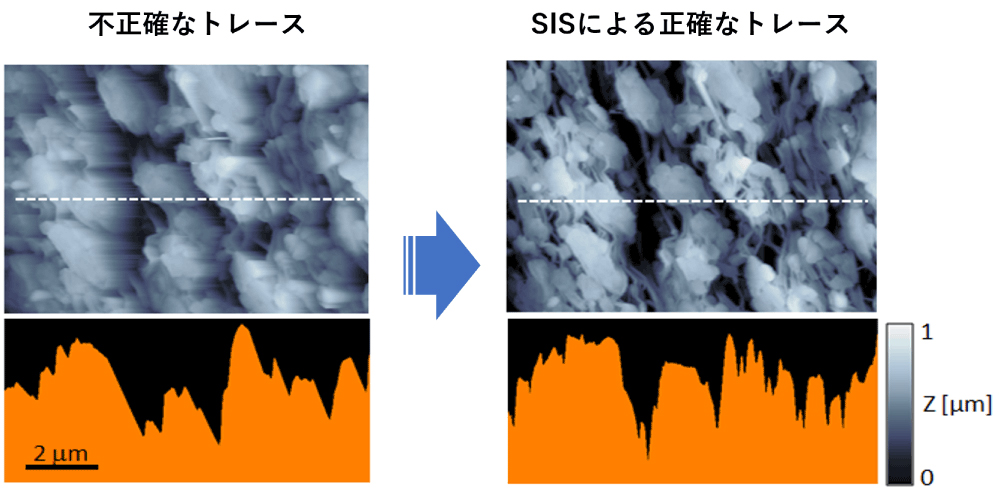

SISモードによる追従性向上(針先ダメージの軽減と追従性向上で信頼性向上)

SIS(Sampling Intelligent Scan)モードは、測定ポイントのみで探針を接近させて形状や物性情報を測定するとともに、水平方向の力を作用させずに、吸着が大きな表面や粗い凹凸などでも安定した測定ができるよう、探針の接近や退避を自動制御する測定モードです。

- 追従性を向させて信頼度の高いデータ取得が可能となります。

- 柔らかい試料の変形を軽減します。

各モードの探針の動きのイメージ

SISが効果を発揮しやすい試料の例

凹凸や段差が大きな試料

追従性を向上させて、トレースの信頼性を向上させつつ針先のダメージを抑制します。

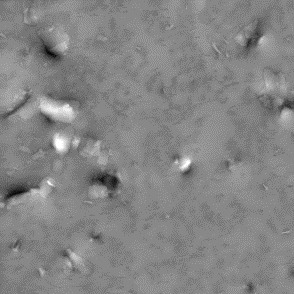

柔らかく変形しやすい試料・粘着性のある試料

柔らかいグリスも変形させずに正確にトレースしています。

試料:グリス

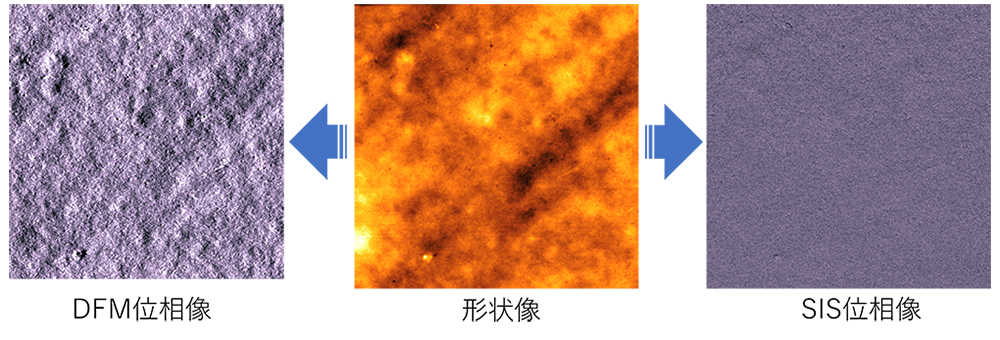

SIS形状像

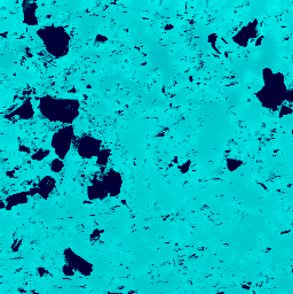

SIS位相像

形状アーティファクトの軽減

DFMでは、凹凸情報が混入してしまう “位相像” での形状影響の軽減が可能。

試料:均一膜固体高分子電解質膜